Сухие пылеуловители

К простейшим пылеулавливающим устройствам относятся пылеосадочные камеры, работа которых основана на осаждении частиц под действием силы тяжести и инерции. Гравитационное осаждение действенно лишь для крупных частиц диаметром более 50–100 мкм, причем степень очистки составляет не выше 40–50%. Метод пригоден лишь для предварительной, грубой очистки газов.

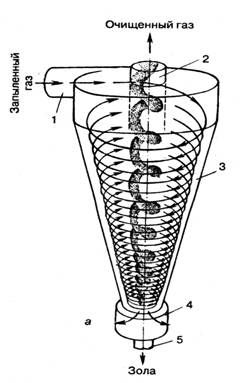

Наиболее распространенными установками сухого пылеулавливания являются циклоны (рис.2.3).

Рис. 2.3. Сухой пылеуловитель типа циклон

Например, они используются для золы, образующейся при сжигании топлива в котлах тепловых станций. В циклонах осаждение сухой золы происходит вследствие закрутки под действием центробежного эффекта. При вводе через тангенциальный патрубок 1 частицы отжимаются к внутренней стенке корпуса 3 и, теряя скорость, выпадают в индивидуальные 4 и общие бункеры-накопители (в батарейных циклонах) и далее по трубопроводам 5 отводятся в системы транспортировки золы. Очищенный газ по трубам 2 выводится в газоходы или сборные камеры. Центробежный эффект сильнее проявляется у крупных частиц. С увеличением размера частиц и уменьшением диаметра циклона эффективность очистки возрастает.

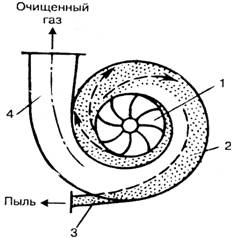

Среди аппаратов, предназначенных для пылеулавливания, следует выделить аппараты центробежного действия. К этой категории относятся пылеуловители ротационного действия.

Компоновка простейшего пылеуловителя ротационного типа представлена на рис.2.4

Рис. 2.4. Сухой пылеуловитель ротационного типа

При вращении вентилятора колеса 1 частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха 2 и движутся по ней в направлении выхлопного отверстия 3. Газ, обогащенный пылью, через специальное пылеприемное отверстие 3 отводится в пылевой бункер, а очищенный газ поступает в выхлопную трубу 4. Достаточно высокая эффективность очистки воздуха такими аппаратами достигается при улавливании сравнительно крупных частиц пыли (свыше 20–40 мкм).

В ряде случаев целесообразно использовать жалюзийные пылеотделители, позволяющие производить разделение газового потока на очищенный и обогащенный пылью газ (рис.2.5)

Рис. 2.5. Жалюзийный пылеотделитель

С помощью решетки газовый поток расходом Q разделяется на два потока расходом Q1 и Q2. Обычно Q1 = (0,8…0,09)·Q, а Q2 = (0,1…0,2)·Q.

Отделение частиц пыли происходит под действием инерционных сил, возникающих при повороте газового потока на входе в жалюзийную решетку, а также за счет эффекта отражения частиц от поверхности решетки при соударении с ней. Обогащенный пылью газовый поток после жалюзийной решетки направляется к циклону, где очищается от частиц и вновь вводится в трубопровод за жалюзийной решеткой.

Жалюзийные пылеотделители отличаются простотой конструкции и хорошо компонуются в газоходах, обеспечивая эффективность очистки 0,8 и более для частиц размером более 20 мкм. Жалюзийные пылеотделители хорошо зарекомендовали себя в системах очистки дымовых труб от крупнодисперсной пыли при температуре 450–600°С.