Физико-химические методы очистки

К физико-химическим методам очистки сточных вод относятся коагуляция, экстракция, метод обратного осмоса, сорбция, дистилляция, ионообменная очистка, флотация.

1. Коагуляция – это процесс укрупнения частиц загрязняющих

веществ и объединения их в агрегаты (в качестве коагулянтов выступают соли

железа, алюминия, глина, зола). Чаще всего коагуляция применяется для

очистки от эмульсий и суспензий, в состав которых входят коллоидные частицы

0,001-0,1 мкм. Для очистки производственных сточных вод применяют различные

минеральные коагулянты: соли

алюминия, соли железа, соли магния, цинка, сернокислого кальция, известь и

др.

2. Экстракционный метод очистки сточных вод основан на растворении загрязнителя, находящегося в сточной воде, органическими растворителями – экстрагентами, при котором загрязняющее вещество распределяется в смеси двух взаимонерастворимых жидкостей соответственно его растворимости в них. В процессе экстракции из сточных вод извлекаются ценные вещества (например, фенолы, жирные кислоты). В качестве экстрагентов обычно применяют органические растворители, которые не смешиваются с водой: бензол, минеральные масла, четыреххлористый углерод и т.д. Экстракция экономически целесообразна при значительной концентрации органических примесей или высокой стоимости извлекаемого вещества. Для большинства продуктов экстракция применяется при их концентрациях более 2 г/л.

Механизм очистки сточных вод экстракцией протекает в три этапа:

-

Интенсивное смешивание сточных вод с экстрагентом (органическим растворителем). В условиях развитой поверхности контакта между жидкостями образуются две жидкие фазы: экстракт (удаленное вещество и экстрагент) и рафинат (сточная воды и экстрагент)

-

Разделение экстракта и рафината

-

Регенерация экстрагента из экстракта и рафината.

3. Дистилляция фактически повторяет круговорот воды в природе: вода, испаряясь, освобождается практически ото всех растворенных и нерастворенных примесей. В дистилляторах для ускорения естественного процесса испарения воды применяется нагревание воды до температуры кипения, что приводит к интенсивному образованию пара.

•Механические частицы, содержащиеся в воде (включая бактерии, вирусы, а

также коллоиды и взвешенные

частицы) оказываются слишком тяжелыми, чтобы быть подхваченными паром.

•Растворенные в воде химические вещества (включая соли железа, других тяжелых металлов, соли жесткости и т.д.) достигают предела своей растворимости и выпадают в осадок.

•Вместе с паром поднимаются только летучие органические соединения.

Именно поэтому в дистилляторах

часто устанавливают фильтр доочистки на основе активированного угля из

скорлупы кокоса.

1 – трубопровод подачи исходной воды; 2 – корпус испарителя; 3 – линия продувки; 4 – нагревательный элемент; 5 – сепаратор; 6 – линия отвода образующегося пара; 7 - конденсатор; 8 – трубопровод отвода обессоленной воды (дистиллята)

Рис.3.10. Схема дистиллятора

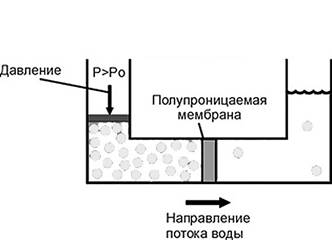

4. Метод обратного осмоса

Заключается в фильтровании растворов под давлением через полупроницаемые мембраны, пропускающие растворитель и не пропускающие полностью или частично удаляемые молекулы или ионы растворенных веществ. В процессе обратного осмоса вода и растворенные в ней вещества разделяются на молекулярном уровне.

Осмос – самопроизвольный переход растворителя через полупроницаемую перегородку в раствор.

Если по разные стороны полупроницаемой мембраны находятся солесодержащие растворы с разной концентрацией, молекулы воды будут перемещаться через мембрану из раствора с меньшей концентрацией солей в раствор с большей концентрацией, вызывая в последнем повышение уровня жидкости. Разница в высоте уровней этих двух растворов пропорциональна силе, под действием которой вода проходит через мембрану. Давление, при котором наступает равновесие, называется осмотическим.

Рис.3.11. Метод обратного осмоса

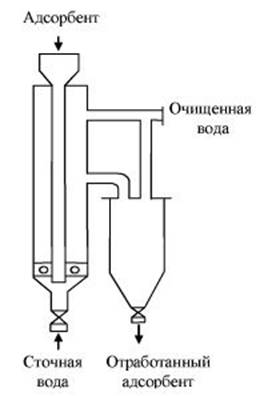

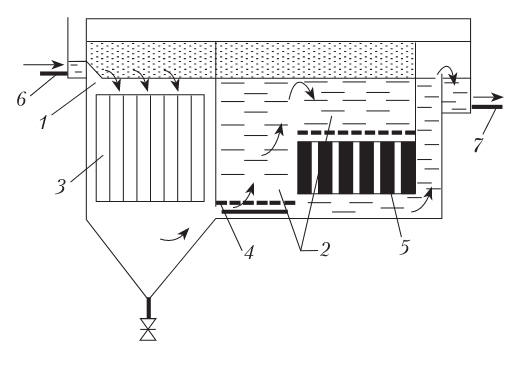

5. Очистка сточных вод сорбционными методами

При очистке сточных вод в основном используют адсорбционный процесс на развитой твердой поверхности сорбентов. Адсорбционный метод применяют для глубокой очистки сточных вод от растворенных органических веществ после биохимической очистки, а также в локальных установках, если концентрация этих веществ в воде невелика и они биологически не разлагаются или являются сильнотоксичными.

Достоинство метода - высокая эффективность при малых концентрациях загрязнений сточных вод, возможность очистки сточных вод, содержащих несколько веществ, а также рекуперации этих веществ.

В качестве адсорбентов применяют различные искусственные и природные пористые материалы: торф, активные глины, золу, шлаки, опилки, коксовую мелочь, алюмогели и др.

Рис.3.12. Схема одноярусного адсорбера

Адсорбция — процесс обратимый, т.е. адсорбированное вещество (адсорбат) может переходить с адсорбента обратно в раствор. Скорости протекания сорбционного (прямого) и десорбционного (обратного) процессов пропорциональны концентрации вещества в растворе и на поверхности адсорбента.

6. Флотация

Флотация — это физико-химический процесс разделения (как частный случай - извлечение веществ из воды), основанный на молекулярном слипании коллоидных и дисперсных примесей с пузырьками воздуха с последующим всплыванием их на поверхность воды с образованием пены. При этом происходит извлечение частиц из воды и концентрирование их в образовавшемся пенном слое.

Первое применение флотация нашла в обогащении полезных ископаемых, после она стала широко применяться в области очистки воды.

Эффективность флотационного извлечения веществ зависит от силы прилипания частиц к пузырьку воздуха. В свою очередь сила слипания зависит от смачиваемости поверхности частицы. Чем больше краевой угол смачивания, тем менее смачиваема поверхность частицы. Несмачиваемые частицы называются гидрофобными, смачиваемые – гидрофильными. Внешним проявлением способности жидкости к смачиваемости является величина поверхностного натяжения.

Поскольку воздух является гидрофобным, то к пузырькам способны прилипать только гидрофобные вещества. Чем более гидрофобна поверхность частицы, тем больше вероятность прилипания ее к пузырьку, и больше прочность удержания пузырька воздуха на ее поверхности. Таким образом, флотации подвержены только гидрофобные вещества. К гидрофобным веществам относятся масла, жиры, нефтепродукты, молекулы ПАВ, а также некоторые твердые частицы. Некоторые вещества обладают как гидрофильными, так и гидрофобными свойствами. В зависимости от способа образования пузырьков воздуха различают механическую, пневматическую, напорную, вакуумную, химическую, биологическую флотацию и электрофлотацию.

Механическая (импеллерная) флотация.

В импеллерных флотационных машинах диспергирование воздуха обеспечивается турбинками насосного типа — импеллерами, которые представляют собой диск с радиальными обращенными вверх лопатками. В последнее время такие установки стали применять и для очистки сточных вод с высоким содержанием взвешенных частиц (более 2 г/л), а ранее использовали для обогащения полезных ископаемых. При вращении импеллера в жидкости возникает большое число мелких вихревых потоков, которые разбиваются на пузырьки определенной величины. Степень измельчения и эффективность очистки зависят от скорости вращения импеллера. Чем больше скорость, тем меньше пузырек и тем больше эффективность процесса. Конструктивная схема флотационной машины с импеллером показана на рис.3.13.

Суспензия поступает в приемный карман флотационной машины и по трубопроводу попадает в импеллер, который вращается на нижнем конце вала. Вал заключен в трубку, через которую засасывается воздух, так как при вращении импеллера образуется зона пониженного давления. Для флотации требуется высокая степень насыщения воды воздухом (0,1—0,5 объемов воздуха на 1 объем воды). Обычно флотационная машина состоит из нескольких последовательно соединенных камер. Диаметр импеллеров 600—700 мм.

Рис.3.13. Конструктивная схема механического флотатора с импеллером:

7 — камера; 2 — труба; 3 — вал; 4 — импеллер

Пневматическая флотация.

Пневматические флотационные установки применяют при очистке сточных вод, содержащих растворенные примеси, которые агрессивны к механизмам (насосам, импеллерам и др.), имеющим движущиеся части. Измельчение пузырьков воздуха достигается путем впуска воздуха во флотационную камеру через сопла, которые расположены на воздухораспределительных трубках, укладываемых на дно флотационной камеры на расстоянии 0,25 − 0,3 м друг от друга. Диаметр отверстий сопел составляет 1 − 1,2 мм, рабочее давление перед ними 0,3 − 0,5 МПа, глубина флотатора принимается 3 − 4 м. Скорость струи на выходе из сопла 100 − 200 м/с. Требуемый расход воздуха зависит от интенсивности аэрации, которая лежит в пределах 15 − 20 м3/ч на м2 площади проходного сечения флотатора.

Частным случаем пневматической флотации является флотация с подачей воздуха через пористые материалы.

К достоинствам данного метода можно отнести относительно малые расходы энергии, так как отсутствуют насосы и импеллеры и простоту конструкции флотационной камеры. Воздух во флотационную камеру подается через мелкопористые пластины, трубы, насадки, уложенные на дне камеры. Эффективность флотации зависит от величины отверстий материала, расхода воздуха продолжительности флотации, уровня воды во флотаторе. Диаметр отверстий должен быть 4 − 20 мкм, расход воздуха в пределах 40 − 70 м3/ч на 1 м2 проходного сечения флотатора, давление воздуха 0,1 − 0,2 МПа, продолжительность флотации 20 − 30 мин, расход воздуха определяется экспериментально. Рабочий уровень обрабатываемой сточной воды до флотации 1,5 − 2 м. Продолжительность флотации составляет 20 − 30 мин. Недостатком этого метода является возможность зарастания и засорения пор, а также трудность подбора мелкопористых материалов с одинаковыми по диаметру отверстиями, обеспечивающих выход мелких, близких по размерам пузырьков воздуха.

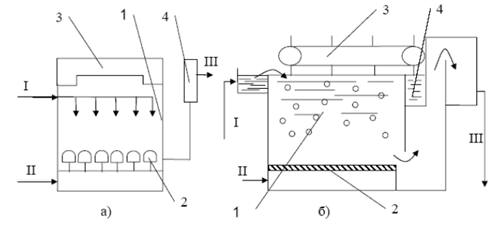

Для очистки небольших объемов сточных вод применяют флотационные камеры с пористыми колпачками (рис.3.14а) сточную воду подают в верхнюю часть флотационной камеры 1, а воздух поступает через пористые колпачки 2. Пена переливается через кольцевой желоб 3 и удаляется из него. Осветленную воду отводят через регулятор уровня 4. Установки могут иметь одну или несколько ступеней. Для больших объемов обрабатываемой сточной воды используют фильтровальные пластины (рис.3.14б), схема флотации аналогична предыдущей.

Рис.3.14.

Схемы

флотации при помощи пористых материалов: а - с пористыми

колпачками: б - с пористыми пластинами:

I - подача сточной воды; II - подвод воздуха: III - отвод очищенной воды: 1 - флотационная камера: 2 - пористые элементы: 3 - устройство для сбора пены: 4 - регулятор уровня

Напорная флотация.

Этот метод используется для очистки сточных вод, которые загрязнены отходами нефти, продуктами ее переработки, жирами, маслами, продуктами органического синтеза, поверхностно-активными веществами, тонкодиспергированными взвесями, имеющими гидравлическую крупность до 0,01 мм/с.

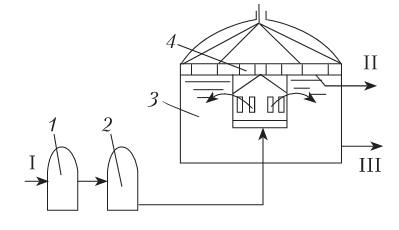

Сущность метода напорной флотации состоит в создании в сатураторе, при давлении 0,2¸0,5 МПа, перенасыщенных газами растворов жидкости и подаче их во флотационную камеру, где за счет снижения давления до атмосферного происходит выделение газовых пузырьков и образование аэрофлокул, которые в виде пены всплывают на поверхность жидкости (рис.3.15).

Установки напорной флотации рекомендуется применять для снижения содержания в сточных водах нефти и нефтепродуктов с 70¸150 до 10¸30 мг/л и механических примесей со 100¸150 до 10¸15 мг/л. Эффективность очистки сточных вод значительно повышается за счет применения реагентов и рециркуляции сточных вод.

Рис.3.15. Принципиальная схема установки напорной флотации с радиальным флотатором-отстойником без рециркуляции:

1 – исходная вода; 2 – отвод осветленной воды; 3 – всас воздуха; 4 – сатуратор; 5 – флотатор; 6 – реактивный водораспределитель; 7 – скребковый механизм

Вакуумная флотация основана на понижении давления ниже атмосферного в камере флотатора (рис.3.16).

Рис.3.16. Схема вакуумной флотации

I — подача сточной воды; II — отвод пены; III — отвод отработанной сточной воды;

1 — аэратор; 2 — деаэратор; 3 — флотационная камера; 4 — механизм сгребания пены

При этом происходит выделение воздуха, растворенного в воде, и образование макропузырьков воздуха в спокойной среде, в результате чего улучшается агрегирование комплексов «частица — пузырек» и не нарушается их целостность вплоть до достижения ими поверхности воды.

Рис.3.17. Схема электрофлотатора

1,2 – секции аппарата; 3 – электрокоагулятор; 4 – электроды для электрофлотации; 5 – электрофлотатор; 6 – сточная вода; 7 – очищенная вода

Химическая флотация. При введении в сточную воду некоторых веществ для ее обработки могут протекать химические процессы с выделением газов. Пузырьки этих газов при некоторых условиях могут прилипать к нерастворимым взвешенным частицам и выносить их наверх. Такое явление наблюдается, например, при обработке сточных вод хлорной известью с введением коагулянтов.

Биологическая флотация применяется для уплотнения осадка из первичных отстойников при очистке бытовых сточных вод. Осадок подогревают паром в специальной емкости до 35—55°С и при этих условиях выдерживают несколько суток. В результате деятельности микроорганизмов выделяются пузырьки газов, которые уносят частицы осадка в пенный слой, где они уплотняются и обезвоживаются.

Электрофлотация. Очистка сточных вод проходит при помощи пузырьков газа, образующихся при электролизе воды при пропускании через раствор постоянного тока. На аноде возникают пузырьки кислорода, а на катоде — пузырьки водорода. При использовании растворимых электродов образуются хлопья коагулянтов и пузырьки газа, что способствует более эффективной флотации. Электрофлотация позволяет удалять из сточных вод примеси, находящиеся в растворенном состоянии, в эмульгированном и суспендированном виде, взвешенные вещества и коллоидные частицы.

Эффективность электрофлотации во многом зависит от числа и крупности пузырьков газа. Основную роль здесь играют пузырьки, образующиеся на катоде. Диаметр пузырьков водорода значительно меньше, чем при других методах флотации. Он зависит от краевого угла смачивания и кривизны поверхности электродов и меняется в пределах от 20 до 100 мкм. Мелкие пузырьки водорода обладают большей растворимостью, чем крупные. Из пересыщенных газом растворов сточных вод мельчайшие пузырьки выделяются на поверхности частиц загрязнений, способствуя эффекту флотации. Оптимальное значение плотности тока — 200—260 А/м2, газосодержание— около 0,1%.

7. Ионообменная очистка – это процесс обмена между ионами, находящимися в растворе, и ионами, присутствующими на поверхности твердой фазы – ионита. Очистка производственных сточных вод данным методом позволяет извлекать и утилизировать ценные примеси тяжелых металлов (цинка, меди, хрома, никеля, свинца, ртути, кадмия, ванадия, марганца), а также соединений мышьяка, фосфора, цианистых соединений и радиоактивных веществ. При этом обеспечивается высокая эффективность очистки и получение выделенных из сточной воды металлов в виде относительно чистых и концентрированных солей.

Процессы ионообменной очистки воды включают чередующиеся стадии сорбции солей ионитами и регенерации последних.

Иониты – это высокомолекулярные органические соединения практически нерастворимые в воде и органических растворителях. В настоящий момент широко используются синтетические органические иониты (ионообменные смолы).

Основные области применения ионитов:

-процессы опреснения, обессоливания воды и подготовки ее для технических целей;

-очистка промышленных сточных вод с целью извлечения и концентрирования ценных или вредных (токсичных) компонентов, а также обезвреживание этих вод;

-гидрометаллургия цветных, редких, рассеянных и радиоактивных элементов (очистка, разделение, концентрирование);

-химический анализ, препаративная химия;

-радиохимия, органический синтез, химия комплексных соединений, медицина, пищевая промышленность.

Ионный обмен является одним из широко используемых и перспективных

физико-химических

регенеративных методов.

Рис.3.18. Схема установки для ионообменной очистки