Технические методы обращения с ТКО

Комплекс технических и технологических решений, сопровождающих процессы обращения с отходами с момента их образования и до захоронения неутилизируемых компонентов, является основой управления в системе обращения с отходами.

Целесообразность применения любого из этих методов утилизации ТКО зависит от размеров города, состава и свойств ТКО, потребностей в выделенных фракциях ТКО, получаемой тепловой энергии, удобрениях и от многих других параметров.

1. РАЗМЕЩЕНИЕ (санкционированные свалки, санитарные полигоны)

Под объектом размещения отходов следует понимать специально оборудованное сооружение, предназначенное для размещения отходов (полигон, шламохранилище, хвостохранилище, отвал горных пород и др.) и включающее в себя объекты хранения и объекты захоронения отходов.

Захоронение отходов производства и потребления является наиболее широко практикуемым способом размещения отходов. Однако, захоронение отходов порождает массу экологических и санитарно-гигиенических проблем. В ближайшем будущем захоронение будет оставаться наиболее распространенным методом, хотя правительство РФ уже осуществляет шаги по строительству мусоросжигающих заводов, внедрению сортировки и утилизации отходов.

Снижение объема отходов, подлежащих захоронению одна из важнейших задач, которая может решаться путем уменьшения их образования, применения отходов для производства продукции или повторного применения, а также извлечения энергии. Вместе с тем, необходимо проводить работы по созданию методов безопасного и экологического захоронения отходов.

Санкционированная свалка - разрешенная органами исполнительной власти на местах территория (существующая площадка) для размещения промышленных и бытовых отходов, но не обустроенная в соответствии со СНиП и эксплуатируемая с отклонениями от требований санитарно-эпидемиологического надзора, является временной, подлежит обустройству в соответствии с указанными требованиями или закрытию в сроки, необходимые для проектирования и строительства полигона, отвечающего требованиям СНиП.

Санитарный полигон (СП) – комплексное природоохранное сооружение для изоляции и обезвреживания токсичных и нетоксичных отходов промышленных предприятий, научно-исследовательских организаций и учреждений, захоронения ТКО, обеспечивающее защиту от загрязнения атмосферы, почв, поверхностных и грунтовых вод, препятствующее распространению болезнетворных микроорганизмов и др.

Структура полигона

1. Производственная зона

2. Хозяйственная зона

3. Инженерные сооружения

4. Сеть дорог

Существует два способа организации санитарного полигона траншейный и поверхностный.

Траншейный метод наиболее подходит для районов с ровной поверхностью земли и глубоким залеганием подземных вод. При этом, перекрывающий грунт образуется в результате экскавации траншеи. Почва складируется и используется для рекультивации при закрытии участков траншей.

Поверхностный метод применяется на холмистом ландшафте и использует естественные склоны с уклоном, не превышающим 30%. Грунт для перекрывания должен доставляться из других мест.

Полигоны ТКО должны обеспечивать охрану ОС по шести показателям вредности:

Органолептическому;

Общесанитарному;

Фитоаккумуляционному (транслокационному);

Миграционно-водному;

Миграционно-воздушному;

Санитарно-токсикологическому.

Полный перечень проблем, связанных с эксплуатацией СП, приведены на рис.4.5

Рис. 4.5. Основные проблемы, возникающие при эксплуатации СП

Весьма важным фактором, определяющим возможность создания и эксплуатации СП, является экономический, основанный на капитальных вложениях и операционных расходах. Неотъемлемой частью любого полигона является сеть дорог: подъездные к картам, а также дорога с железобетонным покрытием, окольцовывающая полигон.

2. ОБЕЗВРЕЖИВАНИЕ (компостирование, биоразложение)

Комплекс технических и технологических решений, сопровождающих процессы обращения с отходами с момента их образования и до захоронения неутилизируемых компонентов, является основой управления в системе обращения с отходами.

2.1 Компостирование

Компостирование считается формой обезвреживания, нацеленной на сырую органическую отходную массу. Компостирование – это биологический метод обезвреживания ТКО (иногда его называют биотермическим методом).

Сущность процесса: разнообразные, в основном теплолюбивые, микроорганизмы активно растут и развиваются в толще мусора, в результате чего происходит его саморазогревание до 60°С. При такой температуре погибают болезнетворные и патогенные микроорганизмы. Разложение твёрдых органических загрязнений в бытовых отходах продолжается до получения относительно стабильного материала, подобного гумусу. Механизм основных реакций компостирования такой же, как при разложении любых органических веществ. При компостировании более сложные соединения разлагаются и переходят в более простые.

Схема работы мусороперерабатывающего завода следующая. Законченный цикл обезвреживания ТКО состоит из трех технологических этапов:

· прием и предварительная подготовка мусора;

· собственно биотермический процесс обезвреживания и компостирования;

· обработка компоста.

Переработка мусора должна обязательно сочетаться с выдачей продукции, безопасной и в эпидемиологическом отношении.

Обезвреживание отходов обеспечивается в первую очередь высокой температурой аэробной ферментации. В ходе биотермического процесса происходит гибель большей части патогенных микроорганизмов.

Однако, компост, получаемый в результате биотермического обезвреживания ТКО на мусороперерабатывающих заводах, не должен быть использован в сельском и лесном хозяйства, т.к. содержит примеси тяжелых металлов, которые через травы, ягоды, овощи или молоко могут причинить вред здоровью человека.

|

Недостатком компостирования является необходимость складирования и обезвреживания некомпостируемой части мусора, объем которой составляет значительную часть от общего количества мусора. |

|

2.2 Биоразложение органических отходов

Общепризнанно, что биологические методы разложения органических загрязнений считаются наиболее экологически приемлемыми и экономически эффективными.

Биоразложение органических отходов - последовательное многоступенчатое разрушение молекул органических веществ определёнными группами микроорганизмов. Общепризнанно, что биологические методы разложения органических загрязнений считаются наиболее экологически приемлемыми и экономически эффективными.

Технология процесса биоразложения отходов различна. Например: в биопрудах – жидкие отходы, в биореакторах – жидкие, пастообразные, твердые, в биофильтрах – газообразные. Существенными недостатками аэробных технологий, особенно при обработке концентрированных сточных вод, являются энергозатраты на аэрацию и проблемы, связанные с обработкой и утилизацией большого количества образующегося избыточного ила (до 1-1,5 кг биомассы микроорганизмов на каждый удаленный килограмм органических веществ).

Исключить указанные недостатки помогает анаэробная обработка сточных вод методом метанового сбраживания.

В перечень веществ, биоразлагаемых анаэробным способом, входят органические соединения различных классов: спирты; альдегиды; кислоты алифатического и ароматического рядов.

Последовательное многоступенчатое разрушение молекул органических веществ возможно благодаря уникальным способностям определенных групп микроорганизмов осуществлять катаболический процесс – расщепление сложных молекул до простых и существовать за счет энергии разрушения сложных молекул, не имея доступа ни к кислороду, ни к другим, предпочтительным в энергетическом отношении акцепторам электронов (нитрат, сульфат, сера и др.). Микроорганизмы используют для этой цели углерод органических веществ. Следовательно, в процессе восстановительного расщепления сложные органические молекулы разрушаются до метана и углекислого газа.

3. УТИЛИЗАЦИЯ (сжигание)

Твердые коммунальные отходы представляют собой гетерогенную смесь, в которой присутствуют почти все химические элементы в виде различных соединений. Наиболее распространенными элементами являются углерод, на долю которого приходится около 30% (по массе) и водород 4% (по массе), входящие в состав органических соединений. Теплотворная способность отходов во многом определяется именно этими элементами. В промышленно развитых европейских регионах теплотворная способность ТКО составляет 1900–2400 ккал/кг, а в ряде случаев достигает 3300 ккал/кг и прогнозируется дальнейший рост теплотворной способности отходов, что окажет влияние на конструктивные особенности элементов термического оборудования.

Сжигание ТКО, как правило, является окислительным процессом. Поэтому и в камере сжигания превалируют окислительные реакции. Главными продуктами сгорания углерода и водорода являются соответственно СО2 и Н2О.

При сжигании необходимо учитывать, что в ТКО присутствуют потенциально опасные элементы, характеризующиеся высокой токсичностью, высокой летучестью и содержанием, такие как например различные соединения галогенов (фтора, хлора, брома), азота, серы, тяжелых металлов (меди, цинка, свинца, кадмия, олова, ртути).

В зависимости от температуры процесса все методы термической переработки ТКО можно разделить:

Можно отметить два основных пути образования диоксинов и фуранов при термической переработке ТКО:

· первичное образование в процессе сжигания ТКО при температуре 300–600ºС;

· вторичное образование на стадии охлаждения дымовых газов, содержащих HCl, соединения меди (и железа) и углеродсодержащие частицы при температуре 250–450ºС (реакция гетерогенного оксихлорирования частиц углерода).

Температура начала распада диоксинов –700ºС, нижний температурный предел образования диоксинов –250–350ºС.

Для того, чтобы при сжигании на стадии газоочистки обеспечить снижение содержания диоксинов и фуранов до требуемых норм (0,1 нг/м3) должны быть реализованы так называемые первичные мероприятия, в частности, «правило двух секунд» – геометрия печи должна обеспечить продолжительность пребывания газов не менее 2 сек. в зоне печи с температурой не менее 850ºС (при концентрации кислорода не менее 6%).

Стремление к достижению при сжигании максимально высоких температур и созданию каких-либо дополнительных зон дожигания не решает полностью проблему снижения концентрации диоксинов в отходящих газах, так как не учитывает способности диоксинов в новому синтезу при снижении температуры.

Высокие температуры приводят к увеличению выхода летучих компонентов и росту выбросов опасных металлов.

Теоретически возможны два способа подавления образования диоксинов:

· связывание образующегося при сжигании ТКО HCl с помощью соды, извести или гидроксида калия;

· перевод в неактивную форму ионов меди и железа, например, связывание меди в комплексы с помощью аминов.

В зависимости от температуры процесса, все методы термической переработки ТКО, нашедшие промышленное применение или прошедшие опытную апробацию, можно разделить на две большие группы:

· процессы при температурах ниже температуры плавления шлака;

· процессы при температурах выше температуры плавления шлака.

|

Термические процессы, осуществляемые при температурах менее 1300ºС, применяют наиболее часто. Наибольшее распространение получили процессы слоевого сжигания и сжигание в кипящем слое, требующие принудительного перемешивания и перемещения материала. В настоящее время в стадии разработки находится весьма перспективный процесс сжигания – газификации отходов в плотном слое, реализуемый без принудительного перемешивания и перемещения материала. |

|

Слоевое сжигание ТКО осуществляют на подвижных решетках (колосниковых и валковых) и во вращающихся барабанных печах.

3.1. Слоевое сжигание.

Сжигание на колосниковых решетках.

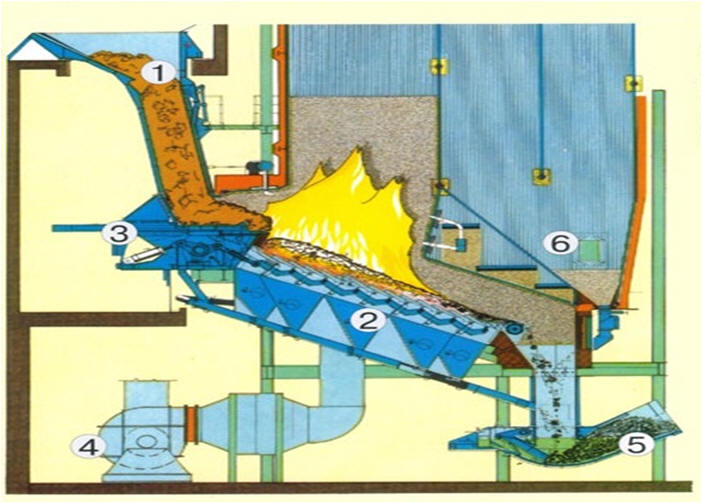

Все колосниковые решетки устанавливаются в топке, которая представляет собой камеру сгорания, куда подаются отходы и дутьевой воздух в качестве окислителя органических веществ.

1 – загрузочная воронка, 2 – колосниковая решетка; 3 – питатель; 4 – вентилятор первичного воздуха; 5 – шлаковыталкиватель; 6 – паровой котел.

Рис. 6.2. Сжигание на колосниковых решетках

Переталкивающие решетки как с прямой, так и с обратной подачей материала представляют собой систему, состоящую из подвижных и неподвижных колосников для перемещения и перемешивания отходов. Колосниковые решетки с прямой подачей (поступательно-переталкивающие решетки) имеют малый угол наклона (6–12,5º) и переталкивают материал в сторону выгрузки шлака (в направлении перемещения материала). Колосниковые решетки с обратной подачей (обратно-переталкивающие решетки) имеют большой угол наклона (обычно 21–25º) и переталкивают материал (нижний слой отходов) в сторону, противоположную выгрузке шлака и перемещению отходов. При этом часть горящего слоя отходов возвращается к началу решетки, что интенсифицирует процесс горения.

Сжигание на валковых решетках.

Слоевое сжигание ТКО на валковых решетках применяется в промышленной практике достаточно широко. При использовании топок с валковыми решетками, заимствованными из практики сжигания угля, материал перемещается с помощью вращающихся валков (барабанов).

Опыт эксплуатации заводов, на которых реализовано слоевое сжигание ТКО в топках с валковыми решетками, позволил выявить целый ряд недостатков:

· неудовлетворительная работа и отрицательное экологическое влияние вследствие плохой стабилизации процесса сжигания;

· часто не достигается оптимальная температура;

· большой выход недожога;

· плохое качество шлака;

· значительная потеря черных металлов;

· эксплуатационные осложнения при попадании в печь бордюрного камня и больших количеств металла;

· сложность организации эффективной газоочистки при нестабильном горении отходов и др.

Механическое внедрение европейского оборудования, предназначенного для прямого сжигания неподготовленных городских отходов в России недопустимо, так как в городах РФ практически отсутствует сбор отходов.

Сжигание в барабанных печах.

Барабанные вращающиеся печи для сжигания исходных (неподготовленных) ТКО применяют редко. Чаще всего эти печи используют для сжигания специальных, в том числе и больничных, отходов, а также жидких и пастообразных промышленных отходов, обладающих абразивным действием.

1 – корпус печи; 2 – загрузочное устройство; 3 – горелка; 4 – двухсекционная разгрузочная камера; 5,6 – золовая и газовая секции; 7 – газоход; 8 – мигалки для удаления золы; T – топливо; В – воздух.

Рис. 6.3. Сжигание в барабанных печах

Барабанные печи устанавливаются с небольшим наклоном в направлении движения отходов. Скорость вращения печи от 0,05 до 2 об./мин. Со стороны загрузки подаются отходы, воздух и топливо. Шлак и зола выгружаются с противоположного конца печи. В первой части печи отходы подсушиваются до температуры 400ºС а затем происходит газификация и сжигание, обычно при температуре 900–1000ºС.

В практике мусоросжигания барабанные печи ранее часто использовали в качестве дожигательных барабанов после колосниковых решеток.

Практика применения барабанных печей в качестве дожигательных барабанов на мусоросжигательных заводах считается устаревшей и подобная технология не закладывается в проекты новых заводов.

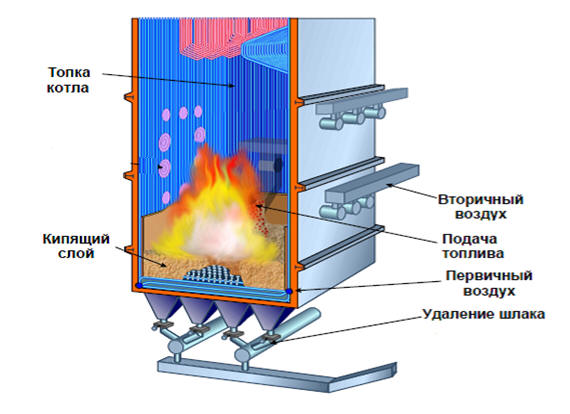

3.2. Сжигание в кипящем слое.

Сжигание в кипящем слое осуществляется за счет создания двухфазной псевдогомогенной системы «твердое-газ» за счет превращения слоя отходов в «псевдожидкость» под действием восходящего потока газа, достаточного для поддержания твердых частиц во взвешенном состоянии.

Слой напоминает кипящую жидкость, и его поведение подчиняется законам гидростатики. Считается, что сжигание в кипящем слое по эколого-экономическим параметрам в ряде случаев превосходит традиционное слоевое сжигание.

Печи для сжигания ТКО в кипящем слое обеспечивают наилучший режим теплопередачи и перемешивания обрабатываемого материала и по этим характеристикам превосходят котлоагрегаты с переталкивающими решетками. Кроме того, аппараты кипящего слоя не имеют движущихся частей или механизмов. Однако необходимость обеспечения режима псевдоожижения обрабатываемого материала накладывает ограничение на его гранулометрический и морфологический состав, а также на теплотворную способность. В ряде случаев процесс сжигания в кипящем слое, особенно в циркулирующем кипящем слое, оказывается более дорогим, чем слоевое сжигание.

Производительность печей для сжигания ТКО в кипящем слое составляет от 3 до 25 т/час. Преобладающая температура сжигания 850–920ºС.

В связи с тем , что температура сжигания ТКО в кипящем слое на 50–100ºС ниже по сравнению со слоевым сжиганием, заметно снижается возможность образования оксидов азота за счет окисления азота воздуха, в результате чего снижаются выбросы NO с отходящими газами.

Роль теплоносителя в системах кипящего слоя обычно выполняет тонкозернистый песок, поверхность частиц которого создает большую по сравнению с традиционным колосниковым сжиганием поверхность нагрева.

После разогревания песка с помощью запальной горелки до температуры 750–800ºС начинают подачу отходов в кипящий слой, где они смешиваются с песком и в процессе движения истираются.

В результате хорошей теплопроводности песка отходы начинают быстро и равномерно гореть. Выделяющееся при этом тепло обеспечивает поддержание песка в горячем состоянии, что позволяет работать в автогенном режиме без подвода дополнительного топлива для поддержания режима горения.

3.3. Сжигание при температурах выше температуры плавления шлака.

Основными недостатками традиционных методов термической переработки ТКО являются большой объем отходящих газов (5000–6000 м3 на 1 т отходов) и образование значительных количеств шлаков (около 25% по массе или менее 10% по объему). Кроме того, шлаки имеют повышенное содержание тяжелых металлов и по этой причине находят лишь ограниченное применение, в основном, в качестве пересыпного материала на свалках.

Для получения расплава шлака непосредственно в процессе термической переработки ТКО необходимо обеспечить температуру в аппарате выше температуры плавления шлаков (около 1300ºС). Это, как правило, требует либо использования кислорода, либо подвода дополнительной энергии. Замена части дутьевого воздуха на кислород одновременно обеспечивает снижение количества отходящих газов.

Наиболее очевидным способом повышения температуры сгорания отходов является уменьшение содержания в используемом окислителе (воздухе) доли инертного компонента (азота), на нагрев которого расходуется значительная часть выделяющейся энергии.

Вторым значительным преимуществом сжигания в кислороде является резкое сокращение объема дымовых газов и следовательно, снижение затрат на газоочистку. Кроме этого, сниженная концентрация азота в дутьевом воздухе позволяет уменьшить количество образующихся при высоких температурах оксидов азота, очистка от которых представляет собой серьезную проблему.

В начале 90-х годов для термической переработки ТКО при температуре 1350–1400ºС предложены металлургические печи Ванюкова. Сжигание осуществляется в кипящем слое барботируемого шлакового расплава, который образуется из загружаемых в печь золошлаковых отходов ТЭЦ.

Механический перенос этого процесса для широкомасштабной термической переработки ТКО не может быть осуществлен из-за:

· того, что КПД печи Ванюкова из-за высокой температуры отводимых газов (1400–1600ºС) очень низок;

· того, что в переработку поступает преимущественно органическое сырье, т.к. ТКО на 70–80% состоят из органических компонентов. При нагревании минеральные вещества переходят в жидкую фазу, а органические в газообразную,

· отсутствия широкомасштабных испытаний процесса применительно к ТКО, что не позволяет отработать: узлы загрузки и разгрузки; автоматизацию процесса с учетом колебаний состава сырья, состава и объема отходящих газов и др.; автогенность процесса применительно к термообработке отходов как гетерогенной смеси многих компонентов, отличающихся составом, крупностью и теплотворной способностью. Следует заметить, что колебания состава ТКО несопоставимы с колебаниями состава порошкообразных концентратов, направляемых для плавки в печи Ванюкова. Тщательное усреднение колебаний состава концентратов позволяет добиться колебаний в пределах 0,5%, в то время как исходные ТКО усреднению практически не поддаются;

· высокой стоимость процесса и оборудования.

Таким образом, наиболее целесообразно использовать сжигание при температурах выше температуры плавления шлака для переработки не исходных ТКО, а для обезвреживания шлаков или их обогащенных фракций, образовавшихся в термических процессах переработки ТКО при температурах ниже температуры плавления шлака. Выход шлаков в этих процессах составляет 10–25% от исходных ТКО, что резко снижает потребную производительность печей и позволяет периодически вовлекать шлак в переработку.